ブログにご訪問ありがとうございます。

今回から、飛び石で数回ビジネスの場で使える数字にまつわる経験則をお伝えします。

第1回目は、みなさんもよくご存じの「パレートの法則」です。

「ニハチの法則」とか「20:80の法則」などとも呼ばれています。

こうした経験則を利用すると、問題の優先順位付けや作業の効率化に役立ちます。

私が、昔作成した事例や活用の仕方もご紹介させていただきます。

数字をクリックするとジャンプします。

お忙しい方は一部だけでもご覧ください。

お忙しい方は、「終わりへ」を「プチ」とすると文末に飛びます。

こんな記事も書いています。

1.パレートの法則とは?

パレートの法則は、QCサークルなどで問題整理に役立つ手法として有名な法則ですね。構成する20%の要素が、全体の80%の値を占めるという法則です。

イタリアの経済学者ヴィルフレド・パレート(Vilfredo Federico Damaso Pareto)が発見した法則なのでその名がついています。

「ニハチの法則」とか「20:80の法則」などとも呼ばれています。

もともとは、「富の80%は20%の富裕層が独占している」という統計分析から発見されたものです。

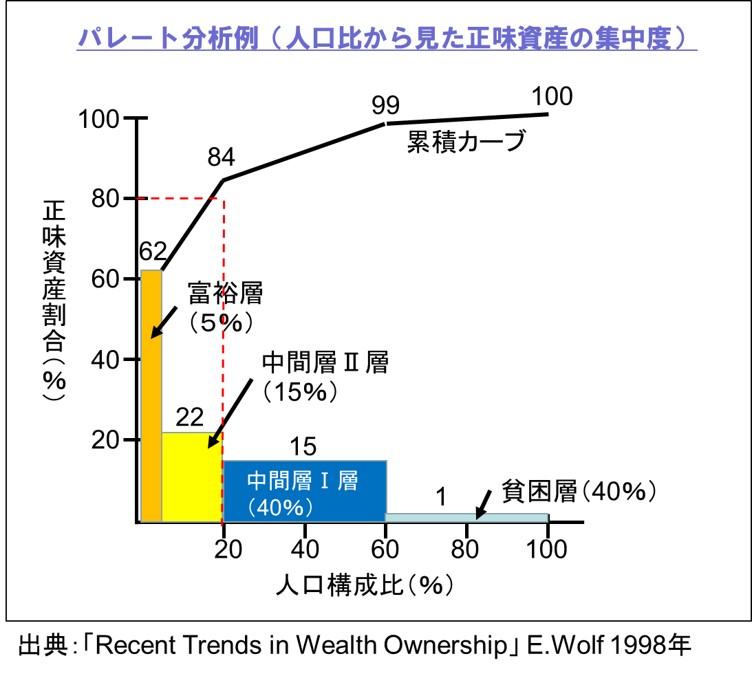

その事例をパレート図と呼ばれる方法で作成してみました。

これは1997年のアメリカのデータから、まねき猫が図に編集したものです。

縦軸が正味資産の割合を示し、横軸が人口構成比の累積を示しています。

棒グラフは、各人口構成の人口比と正味資産を示しています。

折れ線カーブは、各層の正味資産の累積値をつないたものです。

こうしたグラフの書き方をパレート図と呼んでいます。

この図から、富裕層と中間層Ⅱを合わせた20%の人口比となる人たちが、富の84%を占めていることが視覚的に理解できます。パレートの比率通りの結果でした。

さて、

この法則は、色々な応用がされていて、

たとえば、

・全商品の上位20%で売上げの80%を占める。

・上位20%の顧客が、売上げの80%を占める。

・従業員の20%が、売上の80%を生み出す。

・投入時間の20%で、成果の80%生まれる。

・不具合の20%の原因で故障の80%を占める。

・Webは20%の記事で、総閲覧の80%を占める

といった派生則が生まれました。

この20対80の割合は、概念であって、実際の数値は前後します。

お忙しい方へ: 終わりへ

2.実際の事例

いくつかの事例を見てみましょう。

まずは、20対80より、比率が極端な例です。

「Webは20%の記事で、総閲覧の80%を占める」という派生例を示しました。

そこで、私のブログのアクセス履歴からパレート図を作成してみました。

それが、これです。

この図から、3月23日の総閲覧の内、

わずか4記事で全体のアクセス数の80%を占めていることが分かります。

ブログの総記事数は約100なので、4記事は約4%です。(^_^;)アセアセ

4:80の比ですね。

私のブログは、99%が検索からの流入です。

はてなからは、1%程度しかありません。

しかも、週一回の更新なので、はてなが0%の日もあります。

この4記事が上位に検索されなくなったらアクセス数は激減することでしょう。

読んでもらえるこうしたテーマを育てることがパレート図から一目瞭然です。

最新の情報や新たな知見を加え新記事としてアップすることが課題と分かります。

力量の問題で、なかなか旨くは出来ていませんが…(^_^;)

比がもっと緩い例をご覧いただきましょう。

これは、私が会社で半導体の品質改善のリーダーをしていたころのものです。

改善テーマは「全数検査後の抜き取りロット判定不具合率の改善」です。

「なんのこっちゃ?」いう声が聞こえてきそうです。(^_^;)

簡単にご説明すると、半導体は仕様通り製品が出来ているかを、自動検査機で全数検査しています。その際、ロットという製品の塊ごとに、品質検査の目的で、抜き取り検査をします。そこで不良が出るとそのロットは不合格となって、再度全数検査に戻されることになります。その抜き取り検査で発生する不良を観察した所、色々な問題があって不合格になっていることが分かりました。その不具合を改善した事例です。

この検討は、30年以上前にされたものです。

また、製品名などの情報は消して、秘匿性のない状態にしています。お見せしても問題ないと判断しました。

最近の事例をお見せしたいのですが…

退社時に秘密保持契約を結んでいるのでお見せできないのです。面白い事例が沢山あるのですが……残念です。

注:四角の注は説明のため追記したものです。

左端の86年11月時点で、389PPMもあった抜き取り検査の不具合率が、最終の87年9月で64PPMまで改善できた事例です。

(PPMとは、百万分の1を表す単位 389PPMは、0.0389%のことです)

この左側の7つに分類した要因の4つ(破壊、接触不良、不明、規格ギリギリ)で要因の57%になりますが、その4つで不良の63%(248PPM)を占めています。

つまり、20対80の比ではなく57対63ですね。

けっこう比が緩い…(^_^;)

とはいえ、パレート図を作成することで、改善の注力ポイントがはっきりします。

この例では、一番多かった測定時の破壊についてまず改善しました。

具体的には、測定中に発生する静電気で半導体が壊れると仮説を立て、測定器周りの温湿度を測ってみました。すると部分的に湿度が30%台になっている所を見つけました。

湿度の低い場所は静電気が発生しやすくなります。冬場にセーターを脱ぐとパチパチとくるのが静電気ですね。それで、半導体は壊れてしまいます。

当時は微少な領域の静電気の耐電量を測れる装置が無く、経験から静電気の発生箇所を見つけていきました。

そして、湿度を高める工夫をしたり、イオンブローという静電気を中和する治具をハンドラーと呼ばれる搬送器に取りつけて静電気による半導体の破壊を防止したのです。

こうした結果、当初80PPMもあった破壊が10PPM程度に減らせました。(86%減)

このように問題の優先順位を決めて、改善の効果の高い順に攻めていった結果、389PPMから64PPMへと84%減できた事例です。

もうひとつ別の例をお見せします。

これは、職場のファイルの数が多いのを改善テーマにしたQCサークルの例です。

これも古い事例で恐縮です。

でも、いまの時代でも考え方は共有できると思いお見せしています。

なんと、手書きです。

(QCサークルの発表は手作り感が大事)

この図から、技術資料やマニュアルを減らす活動をすれば良いことがわかります。

パレートの法則を利用して収集したデータからパレート図にまとめることで結果を分かりやすくしたり、改善点を見つけやすくなることが伝わっていれば幸いです。

忙しい方へ: 終わりへ

3.活用の仕方

パレートの法則を活用することで、問題の優先順位や着手の効率化が図れることをご説明してきました。

そこで、次は活用の仕方を一つご紹介します。

問題解決に利用するとき、目標や課題作りに役立てる方法です。

さて、問題の定義は、あるべき姿と現状のギャップですね。

この考え方を利用して、目標や解決の方向を決めていきます。

まず、パレート図で現状を調べ描いてみます。

次に、減らしたい目標を「えいや」と数値化します。

そう「えいや」の直感で良いんです。

その理由は今回は省略します。

ご興味のある方は、以下の記事を参照してください。

そして、現状の要因の多い順に減らしたい量を決め、あるべき姿として描いてみます。

目標の数字と整合したら、目標と改善の値が決めることができたことになります。

ここまでの作業を図にすると以下の通りです。

この図から、目標達成のためには、要因A,Bから着手することが見えてきます。

この図は、先程品質改善の事例でお見せしたものと同じスタイルになっています。

このように、目標などを実現したいイメージで書けるのが、パレートの法則の利点です。

忙しい方へ: 終わりへ

4.まとめ

パレートの法則を活用することで、問題の優先順位や着手の効率化が図れます。

問題の定義に沿って、現状とあるべき姿をパレート図で描いてみると目標や取り組みが見える化されます。

問題解決に、ぜひ活用してみてください。

最後まで読んでいただきありがとうございました。

読者登録やブコメ、☆などご訪問の足跡を残していただけると嬉しいです。

よろしくお願いいたします。

人生設計の作り方のシリーズです。

終わり